Impianti T.M.B. di Tufino

Lo Stabilimento di tritovagliatura e imballaggio rifiuti è situato in un area periferica del comune di Tufino a Sud-Est del comune di Tufino e a Sud dell’autostrada A16 Napoli-Canosa (distante in linea d’aria 350 mt). L’impianto interessa complessivamente una superficie pari a 66.000 mq. La superficie coperta si estende per circa 22.000 mq il resto della superficie complessiva è destinata a piazzali, strade interne e alle aree verdi per un totale di circa 44.000 mq.

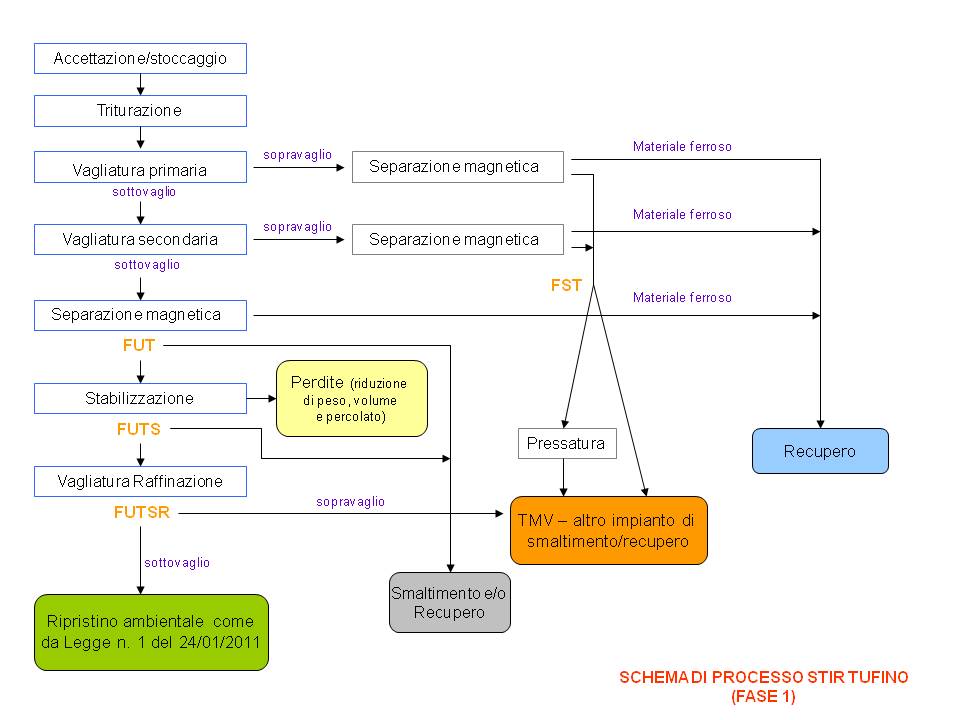

Descrizione breve del processo di lavorazione

Il processo di lavorazione è finalizzato alla produzione di un rifiuto tritovagliato con produzione delle seguenti frazioni merceologiche:

- Frazione secca tritovagliata

- Frazione umida trito vagliata

- Frazione umida trito vagliata stabilizzata

- Materiali ferrosi

Il processo si attua attraverso le seguenti fasi:

- Triturazione dei rifiuti in ingresso.

- Vagliatura primaria dei rifiuti utilizzando vagli a tamburo rotante dimensionati con un tempo di permanenza sufficiente a garantire la separazione del materiale in due flussi:

- Sovvallo primario (frazione superiore al diametro fori del vaglio)

- Sottovaglio primario (frazione passante attraverso i fori del vaglio)

Il sovvallo primario viene sottoposto ai seguenti trattamenti:

- Deferrizzazione magnetica

- Caricamento del tritovagliato sfuso o pressatura dello stesso

Vagliatura Secondaria lavora il rifiuto del sottovaglio primario che lo suddivide a sua volta in sovvallo secondario e sottovaglio secondario.

Il sovvallo secondario viene sottoposto ai seguenti trattamenti:

- Deferrizzazione magnetica

- Caricamento del tritovagliato sfuso, che preliminarmente si unisce al sopravaglio primario, o pressatura dello stesso.

- Il sottovaglio secondario viene convogliato verso l'impianto di bio-stabilizzazione aerobico.

Impianto e tecnologia

Il processo di trattamento come descritto in precedenza si articola nelle sottoelencate sezioni principali:

2.1 Sezione di ricezione e stoccaggio RSU

- Stazione di pesatura

- E' previsto un sistema di pesatura costituito da due (2) pese a ponte a celle di carico uso stradale con piattaforma metallica aventi ciascuna una portata nominale di 60 t/cad.

- Edificio di ricezione RSU

- L'edificio fosse è disposto in linea con otto (8) portoni ad impacchettamento rapido necessari per permettere lo scarico dei mezzi di RSU nella fossa sottostante.

- Gru a ponte

- L'alimentazione dei RSU alle tre (3) linee di selezione è effettuata tramite due (2) gru a ponte.

2.2 Sezione selezione RSU e produzione

La sezione si articola su tre linee identiche, operanti in parallelo, ognuna delle quali include:

- Tramoggia di alimentazione RSU

- Vagliatura primaria a tamburo rotante

- Vagliatura secondaria a tamburo rotante

- Sezione di caricamento del materiale tritovagliato sfuso o pressatura in balle

- Movimentazione dei materiali

Triturazione RSU

La triturazione, come primo trattamento, viene effettuata tramite un mulino dilaceratore del tipo a bassa velocità di rotazione.

Vagliatura primaria

A valle del dilaceratore i rifiuti vengono alimentati al vaglio primario che attua la prima separazione granulometrica e dimensionale del rifiuto. Dalla separazione si otterranno due frazioni:

- La frazione di sottovaglio.

- La frazione di sopravaglio.

Vagliatura secondaria

Il sottovaglio primario è inviato ad un vaglio secondario di costruzione simile al primo. Il diametro dei fori vaglianti è indicativamente pari a 60 mm.

La frazione di sottovaglio < 60 mm, è una frazione " fine " ricca di materiale fermentescibile, che è destinata, previa deferrizzazione, alla stabilizzazione aerobica oppure allo stoccaggio per la successiva evacuazione.

Il sovvallo secondario di pezzatura compresa tra 60 e 120 mm, presenta ancora una rilevante presenza di materiale ad elevato potere calorifico.

Sezione di caricamento e pressatura in balle

Il caricamento del tritovagliato sfuso avviene per caduta dall'alto del materiale stesso all'interno del rimorchio idoneamente posizionato al di sotto delle tramogge.

Inoltre, in alternativa, sono previste due presse, azionate idraulicamente, capaci di conferire al materiale pressato un peso specifico di circa 700 kg/m3. Il prodotto viene confezionato in balle di forma parallelepipeda e le cui caratteristiche sono:

- altezza x larghezza (1100x1000mm)

- lunghezza (min.1500 – max 1800mm)

- Peso min 1 – max 1,5 t

- densità media delle balle 0,6-0,7 t/mc.

2.3 Sezione stabilizzazione

La stabilizzazione del materiale umido avviene attraverso un processo di biossidazione, rigorosamente aerobico, condotto all'interno di un'aia completamente chiusa in modo da evitare ogni tipo di impatto negativo sull'ambiente esterno.

2.4 Sezione raffinazione materiale stabilizzato

È presente un'ulteriore sezione dedicata al processo di raffinazione del materiale bio-stabilizzato. Tale lavorazione permette di ottenere materiale idoneo alle attività di copertura giornaliera dei rifiuti in discarica e per la riqualificazione morfologica ed ambientale delle cave abbandonate e/o dismesse.

Data di ultima modifica: 30/09/2021

Attenzione!

Per l'utilizzo (visualizzazione, stampa, ricerca, etc.) dei documenti pubblicati, è necessario avere installati sul proprio computer, gli appositi programmi di visualizzazione. Per poterli scaricare liberamente è sufficiente portarsi alla pagina Programmi utili del portale comunale e seguire le istruzioni riportate.